Pasar de una receta desarrollada en planta piloto a una producción industrial es uno de los retos más emocionantes —y a la vez más complejos— en el mundo del chocolate. No se trata solo de “hacer más cantidad”: se trata de garantizar que el producto conserve su calidad, textura, sabor y estabilidad, incluso cuando los volúmenes se multiplican por miles.

En Luker hemos aprendido que el escalado no es un proceso lineal, sino una curva de aprendizaje que requiere ajustes finos, pruebas constantes y, sobre todo, el trabajo en equipo. Aquí compartimos los principales aspectos a tener en cuenta:

Tabla de contenido:

- Diferencias entre piloto y producción

- Escalado en equipos industriales

- Control de calidad en el escalado

- Capacitación del equipo para nuevos procesos

- Pruebas y validación de producto

- Desafíos de consistencia y uniformidad

- Casos prácticos de éxito y error

Diferencias entre piloto y producción de chocolate

El trabajo en planta piloto y la producción industrial persiguen objetivos distintos, aunque estén estrechamente vinculados entre sí. Un piloto funciona como un laboratorio a pequeña escala, donde se validan ideas, se ajustan parámetros y se evalúa la viabilidad de un producto antes de comprometer inversiones mayores. En esta etapa, la flexibilidad es clave: se pueden modificar ingredientes, variar los tiempos de proceso y probar diferentes configuraciones sin que los costos se disparen.

Sin embargo, el piloto no se limita a la investigación. También puede convertirse en el primer paso para emprendedores que inician su camino en la industria del chocolate. Al elaborar con lotes más pequeños y trabajar manualmente o con equipos semiautomatizados, se hace posible producir volúmenes suficientes para validar un concepto en el mercado, recibir retroalimentación de los clientes y sentar las bases de una futura producción a mayor escala.

En contraste, la producción industrial busca eficiencia, volumen y rentabilidad. Aquí el producto ya fue probado y optimizado, y el reto está en fabricarlo de manera consistente para satisfacer la demanda del mercado. Esto implica procesos estandarizados, equipos de gran capacidad y parámetros estrictos que deben mantenerse estables en cada lote. A diferencia del piloto, la producción ofrece menos flexibilidad, pero garantiza escalabilidad y uniformidad.

Contar con una planta piloto es estratégico porque permite reducir riesgos, optimizar diseños, recopilar datos reales y confirmar que la formulación funciona antes de pasar a la etapa industrial. Sin embargo, al escalar surgen desafíos inevitables: lo que resulta perfecto en un lote pequeño no siempre se comporta igual en uno de escala industrial.

Escalado en equipos industriales de una línea de chocolate

Cuando llega el momento de escalar la producción, el primer paso no es simplemente comprar maquinaria nueva, sino evaluar qué tan preparada está tu infraestructura actual. El éxito depende de identificar cuellos de botella, optimizar el equipo existente y planificar mejoras que permitan crecer sin comprometer la calidad.

Un estudio en Food and Bioprocess Technology Journal destaca que el desempeño de equipos críticos —como atemperadoras o líneas de conchado— tiene un impacto directo en el éxito del escalado (Singh et al., 2020). Por eso, antes de dar el salto, es clave analizar la compatibilidad, el rendimiento y la capacidad de la maquinaria. El objetivo siempre es el mismo: mantener la eficiencia y la calidad intactas, incluso con mayores volúmenes.

Aquí surge un gran dilema: ¿actualizar lo que tienes o invertir en una nueva planta?

- Modernizar equipos existentes suele ser más rentable al inicio, aunque puede limitar el crecimiento a futuro.

- Construir instalaciones nuevas ofrece mayor flexibilidad y escalabilidad, pero requiere una inversión inicial mucho mayor.

En cualquier caso, lo esencial es estudiar los equipos críticos y asegurar que trabajen de forma equilibrada: la automatización —como túneles de enfriamiento o envasadoras robotizadas— puede multiplicar el rendimiento, pero si no se integra bien, también puede generar más problemas que soluciones, como, por ejemplo, crear nuevos cuellos de botella.

Tras elegir la alternativa que mejor se ajusta a tu negocio, debes definir cómo llevar a cabo el escalado. Esto puede hacerse mediante inversiones en equipos adaptables o alianzas con fabricantes turnkey. Lo esencial es alinear las capacidades de producción con los objetivos estratégicos: solo así se aseguran la calidad, la consistencia y la escalabilidad, mientras tu marca aprovecha nuevas oportunidades de mercado.

Para muchas compañías, asociarse con un fabricante turnkey ha resultado ser la vía más eficiente. Esta opción permite escalar rápidamente sin necesidad de realizar grandes inversiones iniciales en equipos ni instalaciones. Además, libera recursos para concentrarse en lo que realmente genera valor: innovación, marketing y desarrollo de marca. El socio fabricante se encarga de gestionar la capacidad, la calidad y la consistencia, garantizando una operación fluida.

¿Qué logras al escalar?

- Responder a la demanda emergente del consumidor

Las tendencias evolucionan rápido: desde chocolates indulgentes con rellenos sorprendentes hasta formulaciones más saludables (alto contenido proteico, reducción de azúcar). En muchos casos, las líneas de producción actuales carecen de la flexibilidad necesaria. Con tecnología adaptable o con un socio turnkey, es posible ajustar la producción con agilidad y no perder el momento del mercado.

- Mantener la calidad y la consistencia a gran escala

El consumidor que paga un precio premium espera la misma experiencia cada vez. Modernizar la tecnología asegura que el sabor, la textura y la funcionalidad se mantengan intactos, incluso al multiplicar los volúmenes.

- Cumplir regulaciones y objetivos de sostenibilidad

Escalar también implica cumplir con normativas exigentes, como la trazabilidad de la cadena de suministro (EUDR) o los límites de cadmio en el cacao. Las soluciones modernas de fabricación incluyen monitoreo digital en tiempo real, gestión precisa de ingredientes y trazabilidad integrada, lo que fortalece tanto el cumplimiento como la sostenibilidad.

Factores clave antes de dar el salto:

- Pruebas piloto antes de escalar: valida formulaciones y procesos en lotes pequeños antes de implementar a gran escala. Así aseguras la aceptación del consumidor, la eficiencia y la consistencia.

- Priorización de inversiones: cuando los recursos son limitados, cada decisión cuenta. Por eso, es clave evaluar el retorno esperado, los beneficios y los riesgos asociados antes de dar el siguiente paso. De esta manera, las inversiones se mantienen alineadas con la visión a largo plazo de la marca.

- Gestión de costos energéticos: considera modelos de bajo consumo y fuentes renovables; los equipos, como las atemperadoras, requieren energía constante.

- Mantenimiento predictivo y preventivo: se debe anticipar fallas en equipos clave (atemperadoras, enrobers) para evitar paradas inesperadas o un funcionamiento inadecuado.

- Cálculo del ROI: antes de invertir, compara los costos vs. los beneficios reales en capacidad y en la proyección de ingresos.

- Capacidad de refrigeración adecuada: uno de los puntos críticos del escalado es la capacidad del túnel de enfriamiento, ya que si este está mal dimensionado, puede provocar un enfriamiento inadecuado que afecta la textura y el acabado del chocolate.

Control de calidad en el escalado de chocolate

El control de calidad es uno de los pilares más críticos durante el escalado de una receta de chocolate. No basta con replicar las condiciones de la planta piloto: en producción industrial, cada variable amplificada (tiempos, temperaturas, presiones, rendimientos) puede alterar el resultado final si no se monitorea cuidadosamente.

Un sistema de control robusto garantiza que el chocolate conserve su sabor característico, su textura sedosa, su brillo y su quiebre (“snap”) uniforme, incluso cuando se producen grandes cantidades. Esto implica no solo medir, sino también establecer protocolos estandarizados y comparables entre el piloto y la planta.

Parámetros clave a evaluar:

- Viscosidad y reología: determinan la facilidad de procesamiento y el comportamiento en moldes, recubrimientos o inclusiones.

- Humedad: niveles elevados favorecen defectos como el fat bloom y comprometen la vida útil.

- Perfil de sabor: el equilibrio entre notas amargas, ácidas y dulces puede variar según el tiempo de conchado y la escala del proceso.

- Color y brillo: indicadores visuales de un buen templado y de la cristalización de la manteca de cacao.

- Snap: la contracción y la dureza adecuadas son prueba de un templado correcto y de cristales estables.

Estrategias de control:

- Comparación piloto vs. planta: establecer lotes espejo que permitan evaluar si la transición de escala mantiene la misma calidad sensorial y física.

- Herramientas analíticas y sensoriales: combinar mediciones instrumentales —como los reómetros— con paneles entrenados de catadores internos para evaluar, desde diferentes ángulos, la calidad del producto en la escalada.

- Registros y trazabilidad: documentar cada lote, parámetro y desviación, asegurando la repetibilidad del proceso y facilitando las auditorías.

En pocas palabras, la consistencia no ocurre por accidente. En Luker hemos comprobado que solo una gestión disciplinada de la calidad, integrada en cada etapa del escalado, permite entregar al consumidor un chocolate que responde a sus expectativas de indulgencia y de confianza en la marca.

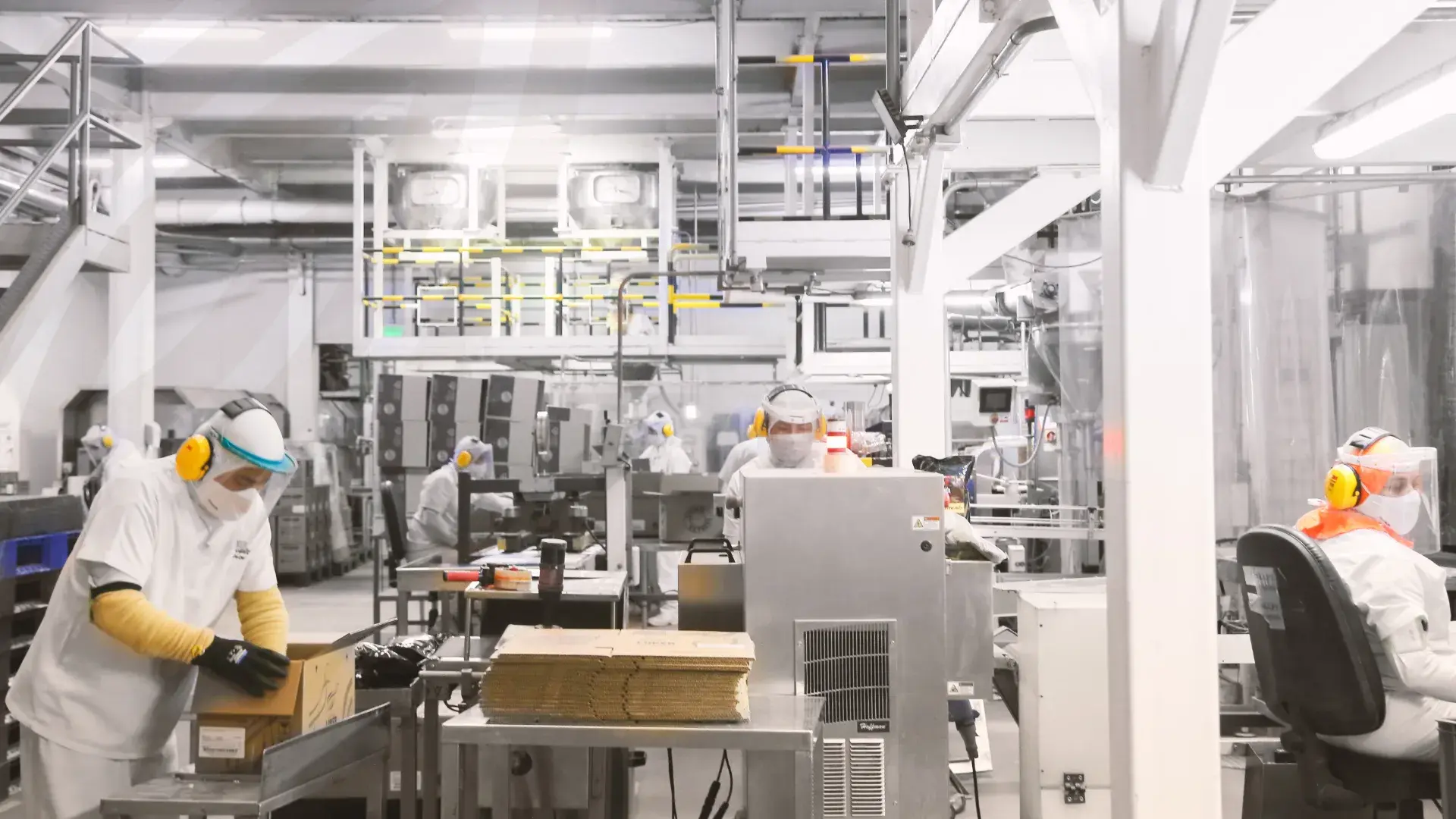

Capacitación del equipo de producción de chocolate para nuevos procesos

Cuando la producción de chocolate crece, también lo hacen los retos: desde la complejidad operativa y el manejo de equipos especializados hasta el cumplimiento normativo y el control de calidad. Por eso, uno de los pilares del éxito en el escalado es contar con un equipo bien preparado y certificado, capaz de responder a las crecientes demandas sin comprometer la seguridad ni la calidad.

Formación y certificación

El escalado requiere personal entrenado en maquinaria, automatización y seguridad alimentaria. La formación continua es clave para evitar errores y mantener la excelencia en cada lote. Certificar al equipo en normas como FSSC 22000, ISO 22000 o HACCP no solo fortalece la cultura de seguridad alimentaria, sino que también abre la puerta a mercados internacionales y reduce riesgos como la contaminación o los defectos de producción.

Gestión de turnos

Pasar de un solo turno a operaciones continuas supone un cambio significativo. La planificación de turnos equilibrados, con descansos adecuados y el cumplimiento de la normativa laboral impacta directamente en la productividad y la calidad del producto. La fatiga del personal se traduce en descuidos, fallas de control y un mayor riesgo de productos fuera de las especificaciones.

Consejos prácticos para fortalecer a tu equipo

- Formación continua y práctica: organiza capacitaciones periódicas sobre maquinaria, seguridad y control de calidad. Complementa con talleres técnicos sobre procesos clave, como el atemperado, el recubrimiento y los rellenos. También es importante capacitar al equipo en normas como FSSC 22000, ISO 22000 o HACCP, fortaleciendo sus competencias y fomentando un mayor compromiso con el proceso.

- Programas de formación cruzada: entrena al personal para manejar distintos equipos y etapas de producción. Esto brinda flexibilidad para cubrir ausencias y responder a picos de demanda.

- Gestión eficiente de turnos: establecer un sistema de planificación que garantice horarios equilibrados y reduzca la fatiga.

- Circuito de retroalimentación: fomenta espacios en los que el equipo pueda reportar problemas y proponer mejoras. La comunicación abierta ayuda a detectar ineficiencias y aumenta el compromiso.

En pocas palabras: invertir en el talento humano es tan importante como invertir en la maquinaria. La tecnología puede escalar tu producción, pero es tu equipo quien garantiza que el chocolate mantenga su calidad, seguridad y consistencia en cada etapa.

Pruebas y validación de producto en el escalado de chocolate

El escalado de un chocolate no termina cuando la receta funciona en planta; comienza realmente cuando se valida que el producto mantiene sus atributos ante el consumidor. Cada ajuste, por pequeño que parezca, debe ser para garantizar que no se comprometa la calidad.

Validación técnica

Antes de salir al mercado, se debe confirmar que el producto cumple con los parámetros físicos y químicos establecidos: viscosidad, granulometría, porcentaje de grasa, humedad y comportamiento en procesos posteriores (moldeado, recubrimiento, inclusiones, etc.). Estas pruebas técnicas permiten anticipar problemas de desempeño en líneas industriales o durante el almacenamiento.

Validación sensorial

El chocolate es un producto altamente indulgente, por lo que la experiencia sensorial es tan importante como la ficha técnica. Paneles entrenados de catadores internos ayudan a evaluar atributos como el aroma, el sabor, el dulzor, el equilibrio amargo–ácido, la textura en boca, el brillo y el snap.

Vida útil y estabilidad

Otro aspecto clave es verificar la vida útil del producto mediante estudios en condiciones reales y aceleradas, que ayudan a predecir la aparición de defectos comunes, como fat bloom o sugar bloom, así como la pérdida de aroma o cambios de textura. Este paso es vital para garantizar que el producto mantenga su calidad a lo largo de toda la cadena de distribución.

Validación con clientes y mercado

Un paso estratégico en el escalado es involucrar a los clientes en la fase piloto. Elaborar lotes de prueba no solo permite confirmar la calidad sensorial del chocolate, sino también verificar su desempeño en aplicaciones reales, como recubrimientos, rellenos, bebidas o productos de confitería.

Estas pruebas de concepto brindan información importante: ayudan a ajustar la formulación y los parámetros de proceso antes de comprometer recursos en una producción masiva. Además, permiten recoger la percepción directa del cliente al comparar cómo recibe el producto en un lote piloto con cómo se recibe en una producción industrial a gran escala.

Iteración y aprendizaje

La paciencia es clave: rara vez el primer intento es perfecto. Cada prueba aporta información valiosa que permite afinar procesos, ajustar tiempos, modificar parámetros o incluso repensar las materias primas. La validación no debe verse como un obstáculo, sino como una herramienta para asegurar que el producto final cumpla realmente con lo que promete: indulgencia, consistencia y confianza.

Las pruebas y la validación en el escalado de chocolate no son un trámite, sino la garantía de éxito del producto en el mercado. Desde lo técnico hasta lo sensorial, cada verificación confirma que la calidad no se sacrifica en el traspaso de la planta piloto a la producción industrial. Invertir tiempo en validar, ajustar e iterar es asegurar que el consumidor reciba un chocolate que cumpla con lo que promete: una experiencia indulgente, estable y confiable.

Desafíos de consistencia y uniformidad en el escalado de chocolate

Uno de los mayores retos en el escalado de la producción de chocolate es garantizar que cada lote mantenga el mismo sabor, textura y apariencia, independientemente de que se produzca en planta piloto o en una línea industrial. La consistencia es la base de la confianza del consumidor y pequeños desajustes pueden marcar la diferencia entre un producto exitoso y uno rechazado.

Las variaciones pueden surgir en múltiples frentes:

- Granulometría y refinado: una ligera diferencia en el tamaño de partícula puede modificar la sensación en boca, generando texturas más arenosas o excesivamente finas.

- Cristalización de la manteca de cacao: el control inadecuado del templado o de la curva térmica puede alterar el brillo, el snap y la estabilidad del producto, favoreciendo defectos como el fat bloom.

- Mezclado y homogeneidad: una distribución desigual de los ingredientes (cacao, azúcar, lecitina o sustitutos) puede dar lugar a perfiles de sabor inconsistentes y a un desequilibrio en la viscosidad.

- Escalamiento de lotes piloto a planta: los parámetros que funcionan en pequeños volúmenes no siempre se comportan de la misma manera en líneas industriales, lo que obliga a ajustar y estandarizar los procesos.

Superar estos desafíos exige una combinación de precisión y control de procesos. La implementación de sistemas de control en línea (como la medición continua de viscosidad o humedad), junto con protocolos de estandarización y un estricto seguimiento de parámetros críticos, permite reducir la variabilidad entre lotes.

En última instancia, lograr uniformidad en el chocolate no depende solo de la maquinaria, sino también del conocimiento especializado del equipo de producción, de su entrenamiento en mejores prácticas y de la capacidad de anticipar desviaciones antes de que lleguen al consumidor.

Casos prácticos de éxito y error

El paso de una receta piloto a la producción industrial es un terreno lleno de oportunidades, pero también de dificultades que pueden afectar la calidad del producto y la rentabilidad del negocio. Muchas empresas fallan por apresurarse a escalar sin contar con los recursos, la infraestructura o el conocimiento técnico necesario.

Por un lado, optar por una ampliación interna sin preparación suficiente puede generar inconsistencias en la textura, la viscosidad o los tiempos de proceso que luego impactan directamente en la experiencia sensorial del consumidor. Por otro lado, delegar en exceso a terceros sin un control riguroso puede afectar la identidad de la marca y dificultar la trazabilidad. El verdadero reto está en encontrar un modelo equilibrado que se ajuste a la estrategia de la empresa y a sus capacidades reales.

Problemas más frecuentes en el escalado:

- Diferencias entre equipos piloto y equipos de planta

Los equipos piloto suelen ser manuales o semiautomatizados, mientras que los industriales operan a mayores capacidades, con velocidades, presiones y flujos de calor distintas. Lo que funciona en un equipo de laboratorio puede comportarse de manera muy distinta en una línea continua de gran volumen.

- Estandarización de procesos y rendimientos

En la planta piloto, los lotes pequeños permiten una mayor flexibilidad y ajustes constantes. Sin embargo, en producción masiva se requiere precisión: cualquier desviación mínima en parámetros como la temperatura de atemperado, la viscosidad o los tiempos de conchado puede afectar la calidad del producto.

- Diferencias entre formatos piloto y de planta

El empaque, los moldes y las presentaciones que funcionan en pruebas pequeñas no siempre se adaptan bien a la escala industrial. Ajustar los formatos implica recalibrar los tiempos de llenado, enfriado y desmoldeo, lo que puede generar cuellos de botella si no se planifica adecuadamente.

Otros errores comunes incluyen:

- No realizar suficientes pruebas de validación antes de escalar.

- Subestimar los costos de mantenimiento y de ajustes de la maquinaria.

- Pasar por alto la capacitación del personal en nuevas tecnologías.

- No documentar de manera rigurosa las lecciones aprendidas del piloto.

El escalamiento exitoso no depende solo de aumentar el volumen, sino de anticipar estos posibles errores y establecer planes de prevención. Cada paso debe alinearse con la identidad de la marca, la promesa al consumidor y los objetivos de crecimiento a largo plazo. En Luker ya hemos recorrido este camino muchas veces y ponemos nuestra experiencia a tu disposición para que tu proyecto fluya sin tropiezos.